Dans le domaine de la découpe laser, le choix du système de contrôle affecte directement la précision, la stabilité et l'efficacité de production de l'équipement. Alors que le contrôle d'impulsions traditionnel révèle progressivement ses défauts, le contrôle EtherCAT est devenu le premier choix pour la fabrication haut de gamme. Aujourd'hui, nous allons analyser le système de contrôle EtherCAT développé par Zhiyuan (Shenyan) à partir de quatre dimensions, révéler pourquoi le contrôle EtherCAT est utilisé à la place du contrôle par impulsions et comparer les différences entre les deux en détail !

Dans le contrôle d'impulsions traditionnel, les systèmes de portique à double entraînement reposent sur des fréquences d'impulsion adaptées. Cependant, les retards de signal et les divergences de réponse du moteur provoquent souvent une distorsion du faisceau. À grande vitesse, cela peut entraîner des mouvements saccadés, voire une perte de pas. Un inconvénient plus critique est que les données de position du moteur sont perdues après une panne de courant, ce qui nécessite un relogement manuel, ce qui prend du temps et est sujet aux erreurs.

En revanche, le contrôle EtherCAT permet un retour en temps réel des encodeurs sur les deux moteurs, ajustant dynamiquement la répartition du couple pour maintenir la synchronisation. Même à des vitesses de 2 000 mm/s, l'erreur de synchronisation peut être maintenue à ±3 μm. Après une coupure de courant, le système effectue une correction automatique de la position, permettant une reprise immédiate sans intervention manuelle. Cela réduit considérablement le risque de gaspillage de matériaux dû à la perte d'étape, ce qui est courant avec les systèmes à impulsions.

L'environnement électromagnétique interne d'une machine de découpe laser est très complexe, ce qui rend les défauts des systèmes de contrôle par impulsions de plus en plus évidents :

Chaque axe nécessite des lignes de signaux d'impulsion, de direction et d'activation distinctes, ce qui entraîne un grand nombre de câbles. Cela augmente le risque de couplage de bruit électromagnétique et de perte de signal d'impulsion.

La transmission longue distance nécessite un câblage blindé supplémentaire, ce qui augmente les coûts et les difficultés de maintenance.

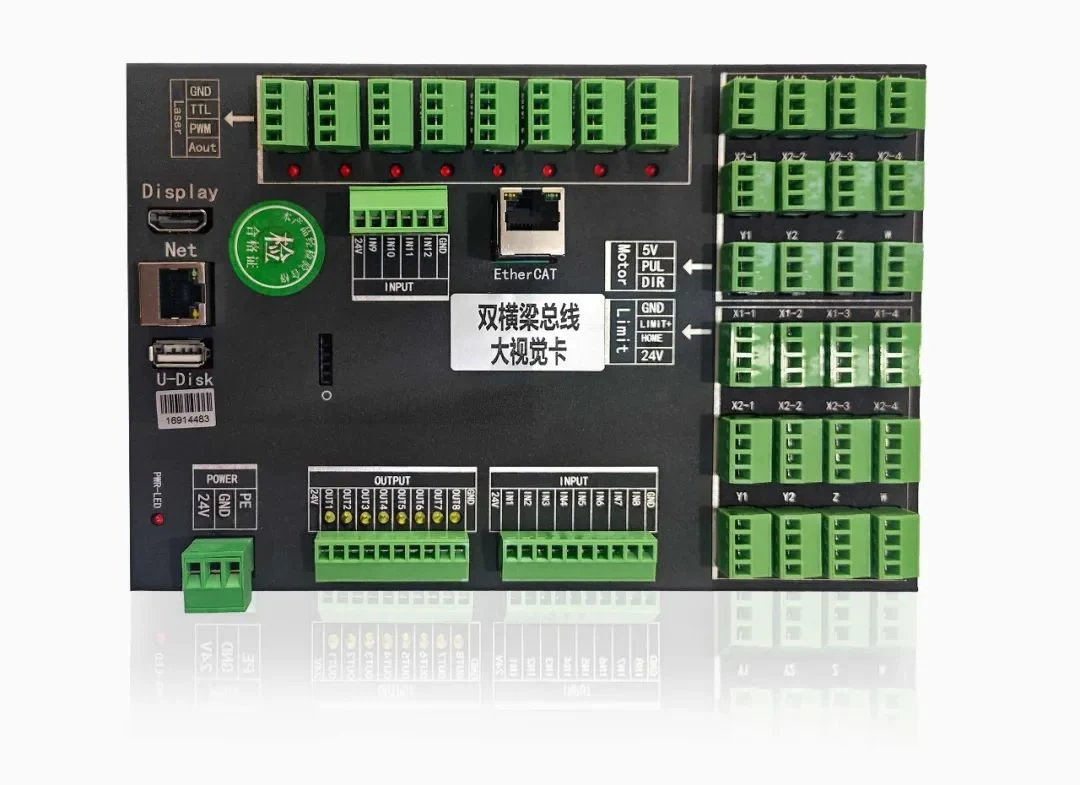

En revanche, les systèmes de contrôle EtherCAT ne nécessitent qu'un seul câble à paire torsadée blindée pour connecter en série tous les appareils. Cette configuration offre des performances anti-interférences exceptionnelles, grâce à des fonctionnalités telles que la vérification des erreurs CRC et les mécanismes de retransmission.

Par rapport à un système d'impulsions à 4 axes traditionnel qui nécessite jusqu'à 16 lignes de signal, le contrôle EtherCAT réduit le câblage de 90 %, réduit considérablement le temps d'assemblage, réduit les taux de défaillance de 60 % et améliore considérablement la stabilité du système.

Les systèmes de contrôle par impulsions ne peuvent envoyer des commandes que de manière unidirectionnelle, laissant l'état du moteur dans une « zone aveugle ». Le dépannage repose en grande partie sur l’expérience manuelle, ce qui rend les risques d’indisponibilité élevés et la maintenance inefficace. En revanche, le contrôle EtherCAT permet une communication full-duplex, permettant un accès en temps réel à l'état du moteur et aux paramètres du système. Il prend en charge la prédiction intelligente des défauts et le contrôle adaptatif, avec les avantages clés suivants : Enregistrement des données du cycle de vie complet des moteurs et des axes.

Intégration de données historiques basées sur le cloud pour la traçabilité des conditions de mouvement à tout moment pendant le traitement. Récupération rapide après une panne de courant, minimisant les temps d'arrêt de la production. Ce niveau d'intelligence améliore la fiabilité et réduit considérablement les coûts de maintenance, ce qui constitue une mise à niveau majeure par rapport aux systèmes d'impulsions existants.

Avec le contrôle par impulsions, tout réglage de paramètre nécessite généralement un redémarrage de la machine, ce qui rend difficile la prise en charge d'une commutation rapide entre différents matériaux ou méthodes de traitement.

Le contrôle EtherCAT, quant à lui, peut être intégré à une bibliothèque de processus basée sur le cloud, permettant aux utilisateurs de charger instantanément des profils de coupe prédéfinis en un seul clic. Cela garantit une adaptation efficace aux demandes de production en petits lots et personnalisées, améliorant ainsi considérablement la flexibilité et la productivité dans l'atelier.

Le contrôle EtherCAT permet un retour complet en boucle fermée pour une précision supérieure. Les systèmes de contrôle EtherCAT permettent un contrôle à trois niveaux (position, vitesse et couple) grâce à un mécanisme de retour complet en boucle fermée (encodeur → pilote → contrôleur).

En revanche, le contrôle des impulsions est soit en boucle ouverte, soit en boucle semi-fermée, nécessitant des modules de rétroaction supplémentaires pour se rapprocher de performances similaires. Les machines de découpe laser haut de gamme intègrent désormais une double redondance de codeur absolu (montée à la fois côté moteur et côté charge), éliminant ainsi efficacement les erreurs de chaîne de transmission. Cette conception avancée garantit une précision de correction automatique du portique inférieure à ± 1 μm, offrant une précision et une fiabilité exceptionnelles dans les applications exigeantes.

Le contrôle EtherCAT est devenu une exigence stricte pour la fabrication haut de gamme : Bien que le contrôle des impulsions soit faible coût, il est difficile de répondre aux besoins d'une production intelligente, à grande vitesse et de haute précision. Le contrôle EtherCAT redéfinit le plafond d'efficacité de la découpe laser grâce aux quatre avantages que sont la synchronisation de haute précision, le câblage anti-interférence, la surveillance en temps réel et la production flexible !

Contacts internationaux :

Tél : +86-755-36995521

WhatsApp :+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Adresse détaillée :

Adresse 1 : Salle 1604, 2#B Sud, Skyworth Innovation Valley, Shiyan Street, Baoan District Shenzhen, Guangdong, Chine

Adresse 1 : Étage 4, bâtiment A, parc industriel de Sanhe, route Yongxin, rue Shiyan de la communauté Yingrenshi, district de Baoan, Shenzhen, Guangdong, Chine

-